モトロックマンのボルトはバイクのエンジニアが設計

■バイク専用

■バイク専用

例)ボンダのディスクボルトの場合、純正は力がかかりにくくなめやすいボタンボルト。対してモトロックマンでは作業性に優れるフランジ六角ボルトを採用しております。

■適材適所

■適材適所

例)ボンダのディスクボルトの場合、純正と同じ径にするために通常のフランジボルトよりもフランジ径を大きく設計してあります。このように用途に応じた専用設計となっております。

■ファクトリー仕様

■ファクトリー仕様

六角部、フランジ、ワイヤリングホールなどの各寸法はファクトリーチームのボルトを参考・吟味したものとなっております。

モトロックマンのボルトはネジ屋さんが作る

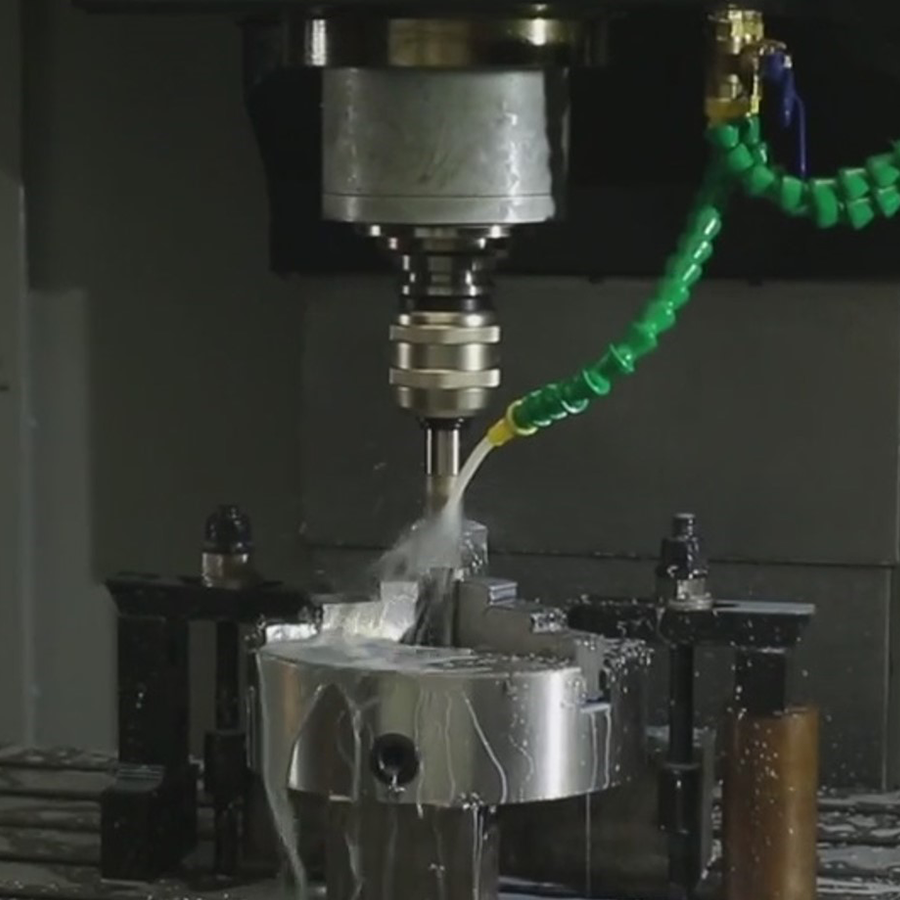

鍛造・転造の加工ができること

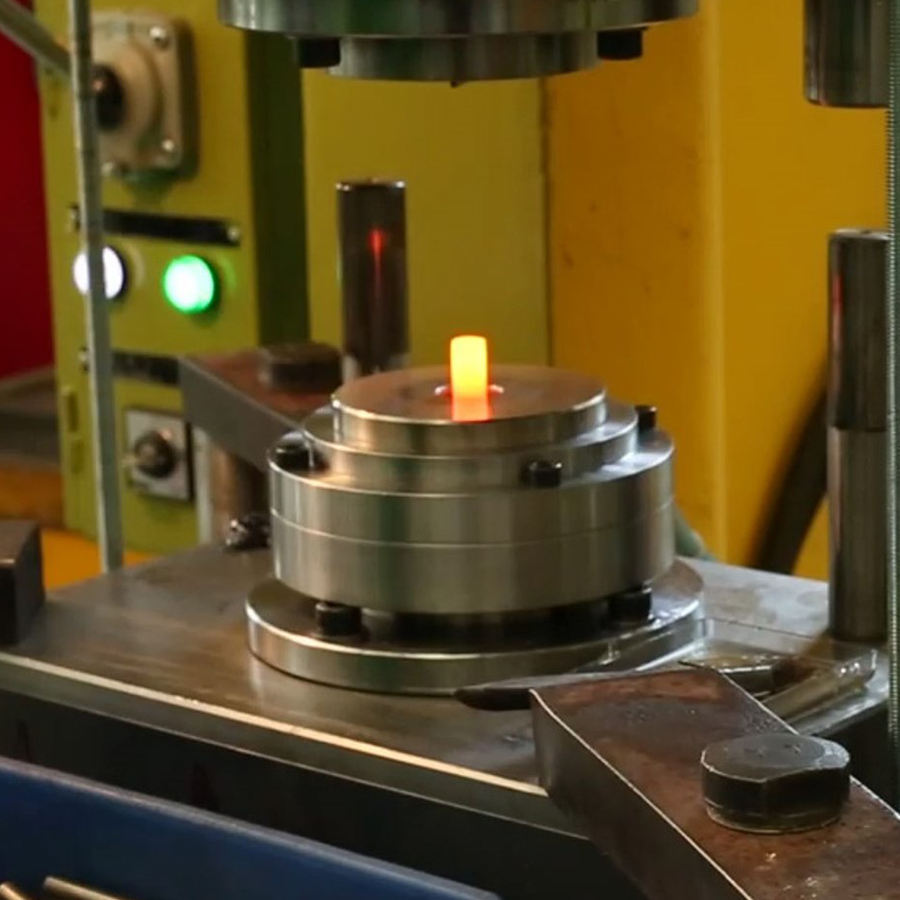

■鍛造 (FORGING)

■鍛造 (FORGING)

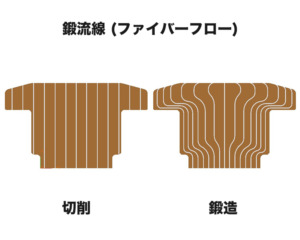

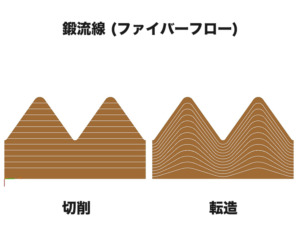

金型で圧縮された金属繊維 (メタルファイバー) はボルトの形状に沿った鍛流線 (ファイバーフロー) を成形します。圧縮により密度が高まるため、材料状態よりも強度が上がり、粘り強くなります。

切削の場合、金属繊維は加工面で分断されてしまいます。対して鍛造によってできたファイバーフローは途切れないため衝撃への耐久性が向上します。

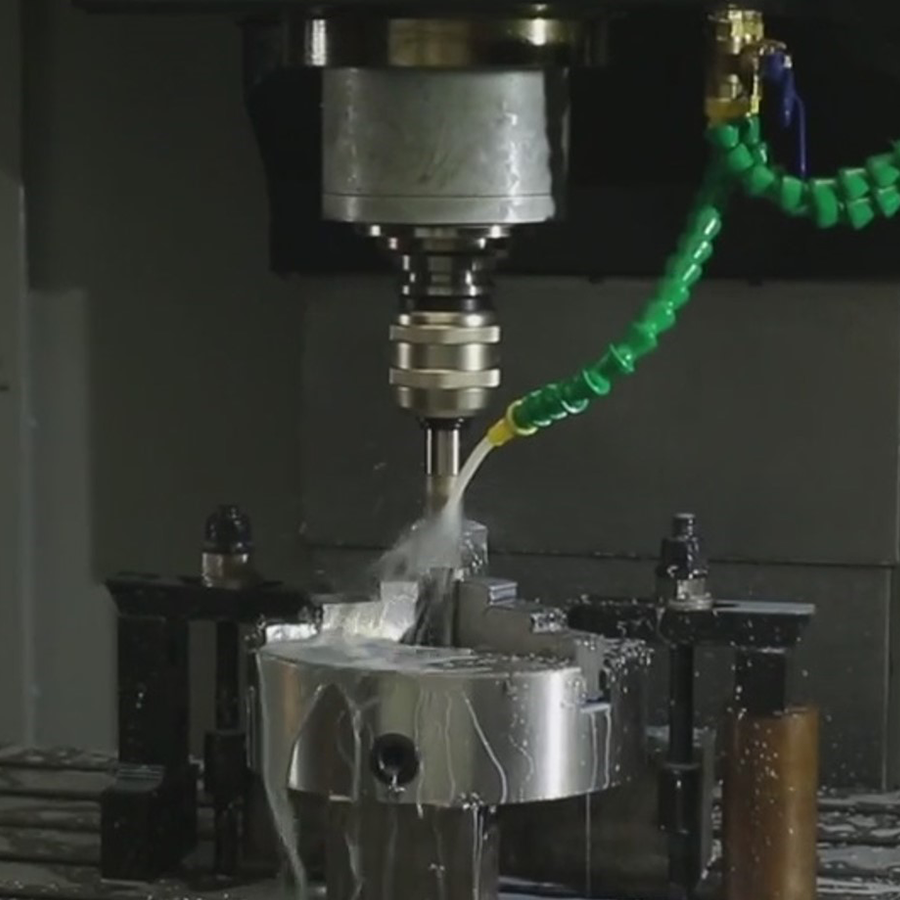

■切削 (MACHINING)

■切削 (MACHINING)

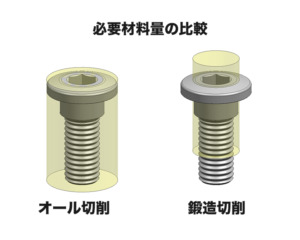

フル切削の場合、ボルトよりも大きい材料が必要となります。対して鍛造の場合、押し伸ばされて形づくるため、ボルトよりも小さい材料で済みます。

鍛造で、製品に近い状態になっているため、仕上げの切削量が少なくなります。材料の歩留まり率 (使用割合) はフル切削が約50%、鍛造切削が90%以上。そのため鍛造切削の時間は、フル切削の時間の1/3以下となります。

■転造 (ROLLING)

■転造 (ROLLING)

切削ネジとは違い、ファイバーフローは切断されることなくネジ山に沿って連続します。塑性変形の加工硬化もあり、切削ネジの1.2~2倍の強度となります。

面粗度も良好で、カジリにくく、なめらかな仕上がりとなります。加工時間も早く、材料ロスもないため生産性にも優れています。